окна ROPLASTO exclusive окна ROPLASTO exclusive |  окна ROPLASTO окна ROPLASTO |  окна BAULINE окна BAULINE |  окна FUNKE окна FUNKE |

Основным конструкционным материалом, применяемым для изготовления светопрозрачных конструкций, является стекло. Современное строительное силикатное стекло — это стекло, получаемое из природных материалов: кварцевого песка, извести, доломита, полевого шпата или синтетических веществ соды и различных сульфатов и значительного количества стеклобоя (табл. 3.1.1.1).

Табл. 3.1.1.1. Химический состав строительного стекла

| Составляющая | Химическая формула | Массовая доля, % |

| Окись кремния | SiO2 | 72,8 |

| Окись кальция | CaO | 8,6 |

| Окись натрия | Na2O | 13,8 |

| Окись магния | MgO | 3,6 |

| Окись алюминия | Al2O3 | 0,7 |

По своей структуре стекло представляет собой неорганический плавящийся продукт, который охлаждается и затвердевает без ощутимой кристаллизации. Структурный порядок молекул различных веществ, образующих стекло, не имеет ярко выраженной кристаллической решётки, как у металлов, а формирует иррегулярную сеть, аналогичную жидкости (рис. 3.1.1.1), хотя стекло является твёрдым веществом при нормальных условиях.

Рис. 3.1.1.1. Структура стекла: 1 — кремний (Si); 2 — кислород (O2); 3 — натрий (Na); 4 — кальций (Ca)

Специфическая структура стекла определяет температуру его плавления. В отличие от кристаллических веществ, стекло не имеет определённых температур плавления. Важной характеристикой стекла является температура размягчения Tg (при которой материал начинает размягчаться). Для типичных листовых стёкол эта температура находится в интервале от 550 °С до 600 °С.

Листовое стекло представляет собой инертный в химическом отношении материал, и потому абсолютно безвредно (экологически безопасно) для окружающей среды. В обычных климатических условиях все типы листового стекла являются долговечными и устойчивыми к воздействию большинства химических реактивов.

Наибольшую опасность для стекла, с точки зрения коррозии, представляет гидроокись натрия — NaOH, которая образуется в процессе гидролиза в плёнке воды на поверхности стекла. В результате этого процесса, часто называемого «выщелачиванием», на поверхности стекла образуются неустранимые матовые пятна.

В нормальных эксплуатационных условиях выщелачивание стекла, как правило, не происходит, вследствие протекания естественных природных процессов. Начальная стадия коррозии наружной поверхности стекла начинает развиваться сразу же после монтажа оконного блока, под влиянием атмосферной влаги (дождь, снег, конденсат). Однако, образующаяся при этом гидроокись натрия постоянно растворяется и удаляется в результате непрерывного обновления водяной плёнки. В результате на поверхности стекла образуется защитная плёнка в виде геля кремневой кислоты, и формирование коррозийного слоя останавливается. Вместе с тем, вероятность возникновения коррозии стекла, вследствие избыточного увлажнения, достаточно высока при его транспортировке и хранении, в случае, если влажный воздух проникает по краям в межлистовое пространство плотно упакованных стекол.

Кроме обычных прозрачных стекол в строительстве применяются специальные стёкла — стёкла, окрашенные в массе, и стёкла со специальными покрытиями.

Окрашенное в массе стекло изготавливается из сырьевых материалов, в которые добавляются различные вещества для получения желаемого цвета. Наиболее распространенными являются цвета — промежуточный между бронзовым и коричневым, серый и зеленый. При этом можно изготавливать стёкла и других цветов. Окрашенные в массе стёкла известны также как солнцезащитные или абсорбирующие стекла, поскольку они поглощают (абсорбируют), сами по себе, больше солнечной тепловой энергии и света, чем обычные прозрачные.

Добавки, придающие стеклу определённый цвет, могут быть классифицированы следующим образом:

| Добавка | Цвет |

| Окись хрома | Зелёный |

| Окись кобальта | Синий |

| Окислы меди | Красный, голубой |

| Окислы железа | Сине-зелёный, коричневый |

| Селен | Розовый |

| Окись урана | Жёлтый |

| Окись никеля | Серо-коричневый, жёлтый, зелёный, сине-фиолетовый |

Наиболее часто из окрашенных стёкол используют серое, бронзовое или зеленое. Окислы железа добавляются для придания стеклу зелёного цвета, сочетание железа с никелем и кобальтом обеспечивает получение серого стек- ла, а при добавлении железа в смеси с селеном получается бронзовое стекло.

Стремительное развитие светопрозрачных конструкций и возрождение Интернационального стиля в архитектуре, наблюдаемые с середины XX столетия, в значительной степени связаны с изобретением флоат-метода производства стекла. Этот метод был разработан и запатентован в 1959 году английским изобретателем Аластером Пилкингтоном, и в настоящее время является основным методом производства высококачественного строительного стекла. Огромным преимуществом флоат-метода, является высокая производительность, стабильная толщина и качество поверхности.

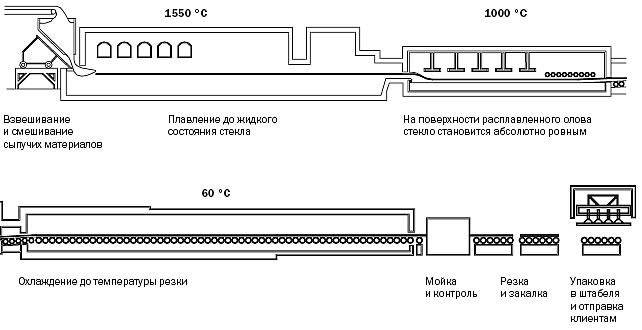

Схема производства флоат-стекла показана на рис. 3.1.1.2. Расплавленная стекломасса попадает во флоат-ванну на поверхность расплавленного олова, где лента стекла формируется посредством растекания на поверхности олова. С одного конца флоат-ванны до другого температура стекла опускается с 1100 °С до 600 °С. С обеих сторон флоат-ванны находится специальный роликовый механизм, позволяющий при помощи регулировки скорости и угла поворота получать заданную толщину ленты стекла. Стекло поступает из флоат-ванны в виде непрерывной ленты. По роликовому конвейеру оно поступает в печь отжига, где происходит постепенное охлаждение стекла до температуры окружающей среды. В таком состоянии стекло готово к резке в листы размером 6 х 3,21 м (3210 х 6000 мм).

Дальнейшим развитием флоат-процесса стало широкое использование магнетронного напыления проводящих покрытий с заданными свойствами на поверхность стекла. Проводящие покрытия такого типа содержат свободные электроны и образуются металлами или полупроводниковыми оксидами.

За счет электропроводимости и явлений интерференции, вызванных наличием в покрытии свободных электронов, могут быть получены стёкла, предназначенные для выполнения следующих функций:

- сокращение потерь тепла помещением за счет отражения тепловых волн в инфракрасном диапазоне;

- отражение солнечной радиации;

- защита помещений от электромагнитного излучения и радиоволн;

- отражение излучения в видимом диапазоне.

В зависимости от функционального назначения проектируемого остекления, в нем могут быть применены два типа покрытия, принципиально различающиеся по технологии нанесения.

1. «Твердое покрытие» (“Hard coatinq” — англ.) на основе оксида олова SnO2:F, называемое иначе «полупроводниковым покрытием». Стекла с таким покрытием, как правило, обозначаются в специальной литературе термином «k — стекло».

Твердое покрытие наносится непосредственно на одной из стадий производства флоат-стекла (так называемая технология “on-line” — англ. «на линии») за счет химической реакции пиролиза (разложения вещества под действием высоких температур). Во время этой реакции слой оксида олова оседает на поверхность горячего стекла, становясь неотделимой его частью. При этом образуется крепкое и прочное металлическое покрытие, обладающее химической, механической и термической стойкостью, равноценной стеклу без покрытия. Твердые покрытия устойчивы к воздействию погодных условий и выдерживают воздействия температур до 620 °С.

2. «Мягкое покрытие» (“Soft coating” — англ.) на основе серебра — Ag, обозначаемое в литературных источниках как «i — стекло».

Наносится на готовое флоат-стекло (технология “off-line” — англ. «вне линии») и удерживается на нем силами молекулярного взаимодействия.

Рис. 3.1.1.2. Схема производства флоат-стекла

Состоит из нескольких тонких слоев, выбор которых зависит от требуемых характеристик остекления — излучательной способности, светопропускания, а также оптических свойств — удаления нежелательного отражения.

В отличие от «твердых» покрытий, «мягкие» ограниченно устойчивы по отношению к погодным и температурным воздействиям. Однако, при установке в стеклопакете — покрытием в сторону воздушной камеры, имеют долговечность, сопоставимую с «твердыми» покрытиями.

При использовании стекла в светопрозрачных конструкциях с повышенными требованиями к безопасности (стеклянные крыши, наклонные остекленные плоскости фасадов и т.п.) применяют закалённые или многослойные стекла.

Закалкой называют процесс термоупрочнения стекла, основанный на специфике его физических свойств. Как уже отмечалось, на температурной шкале стекло не имеет определенной точки затвердевания, при которой оно переходило бы из жидкого состояния в твердое. Поэтому его можно нагревать до температуры чуть выше той, при которой молекулы, как в вязкой жидкости, еще способны к пластическому сдвигу без появления внутренних напряжений. Если стекло нагреть так, чтобы весь его объем имел одинаковую температуру (чуть выше 570 °С), а затем быстро охладить, то поверхность его затвердеет, в то время как внутренний слой еще останется пластичным. При дальнейшем постепенном охлаждении затвердеет и внутренняя часть. Однако, она не сможет сжиматься с такой же силой, как до закалки, поскольку внешние, уже затвердевшие слои стекла не смогут теперь деформироваться без возникновения напряжений.

Таким образом, в результате термической обработки, которая заключается в нагревании стекла до температуры закалки и последующем быстром охлаждении, наружные слои его приходят в состояние сильного сжатия, а внутренние — в состояние растяжения. В результате в закаленном стекле обеспечивается высокая механическая и термическая прочность по сравнению с обычным стеклом, которое может воспринимать только небольшие растягивающие усилия.

При разрушении закаленное стекло распадается на мелкие округленной формы осколки, которые не имеют острых режущих граней.

Многослойное строительное стекло может состоять из нескольких слоёв одинаковых или разных по толщине и типу стёкол, соединённых между собой при помощи промежуточного склеивающего слоя из поливинилбутеральной плёнки или специального жидкообразного клеящего материала — смолы. Соединяемые стёкла могут быть прямыми или изогнутыми (моллированными). Толщина полученного многослойного стекла зависит от количества стёкол и их толщины, а также от толщины склеивающих слоёв.

Соединение отдельных стёкол в многослойную конструкцию может осуществляться двумя способами: методом «плёночного ламинирования» и методом «жидкостного ламинирования». В основе плёночного ламинирования лежит принцип соединения пленки и стекол, предварительно вырезанных по заданному размеру. Отрезанные стекла моются, после чего выполняется операция сборки элемента, если нужно получить прямое стекло. Между заготовками стекол помещается пленка, толщина которой обычно равна 0,38 мм или 0,76 мм. Цветовую гамму ламинированных стекол можно расширить за счет использования как стекол различного цвета, так и различного цвета пленок, используемых для ламинирования. Процесс ламинации является двухстадийным. После операции сборки следует операция предварительного ламинирования — стеклянные элементы подвергаются сжатию, так называемой «холодной правке» в роликовой правильной машине. После этого элемент нагревают до температуры 80 – 90 °С. Эту окончательную стадию операции ламинирования называют «горячей правкой».

Стёкла, полученные методом жидкостного ламинирования, отличаются от стекол, заламинированных при помощи пленки, как самим способом производства, так и свойствами, которые приобретает готовое изделие. Среди особенностей, отличающих стекла, полученные жидкостным ламинированием, можно отметить следующие:

- одно или оба стекла могут иметь шероховатую поверхность;

- можно использовать низкоэмиссионные стекла с покрытием, тогда как горячее ламинирование с помощью пленки может испортить покрытие;

- можно использовать очень толстые стекла.

Многослойные стекла, полученные с помощью обычного жидкостного ламинирования, мало отличаются с точки зрения пропускания видимого света от обыкновенного прозрачного стекла. За счет добавления пигментов в ламинирующую жидкость можно изготавливать цветные жидкостноламинированные стекла. «Цветной эффект» можно усилить путем совместного использования окрашенных жидкостей для ламинирования со стеклами с зеркальной поверхностью.

Основным достоинством ламинированных многослойных конструкций из стекла является безопасность при разрушении. Поскольку при разрушении осколки стекла остаются «висеть» на эластичной пленке, не возникает опасности образования осколков стекла, способных нанести травму. При помощи ламинирования можно изготавливать конструкции, которые могут служить в качестве стекол, защищающих от взлома и взрывной волны, а так- же пуленепробиваемых, ударопрочных и огнезащитных стекол. Ламинированные стекла хорошо защищают также и от УФ излучения. При этом необходимо отметить, что ламинирование (в отличие от закалки) не увеличивает механическую прочность.

При необходимости получения выразительных архитектурных решений стекло может быть подвергнуто молированию — изгибу. Молирование стекол производят в нагревательных камерах или печах с использованием специальных форм для придания нужной конфигурации. Перед молированием стекло вырезают в соответствии с задаваемой формой.

Для индивидуального строительства, как правило, требуется производить гнутые стекла маленькими и кратковременно выпускаемыми сериями.

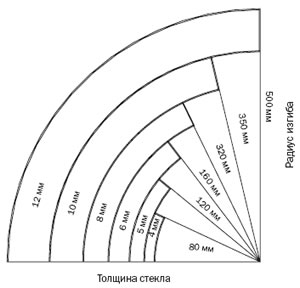

Изготовление молированных стекол является сложной операцией и предполагает наличие у производителя особых знаний и навыков. Учитывая требования, предъявляемые к промышленному производству и к качеству готового продукта, в производстве гнутых стекол для нужд строительной промышленности используется так называемая техника формования на оболочках — стекло нагревают и гнут в специальных печах. Стекло при нагревании изгибается на поверхности специально изготовленной стальной формы, принимая желаемую форму. При производстве гнутого стекла стекло охлаждают таким образом, чтобы в готовом изделии было как можно меньше напряжений. Минимальный радиус изгибания стекла определяют в соответствии с толщиной стекла (рис. 3.1.1.3), при этом размеры стекла, со своей стороны, зависят от производственного оборудования, имеющегося у изготовителя, и факторов, зависящих от формы конструкции.

Рис. 3.1.1.3. Зависимость минимального радиуса изгиба от толщины стекла